抗菌剂在PPR管材中的应用

发布于 2025-04-29

在PPR(无规共聚聚丙烯)管材中添加抗菌剂是一种提升其卫生性能的技术手段,尤其适用于饮用水输送、医疗、食品工业等对微生物控制要求严格的领域。以下是关于抗菌剂在PPR管材中应用的详细分析:

2. 添加方法与工艺

4. 抗菌效果评价标准

1. 抗菌剂的选择

PPR管材的加工温度较高(通常为200-260°C),因此需选择耐高温、稳定性好的抗菌剂:

无机抗菌剂

银离子(Ag⁺):广谱抗菌,耐高温,长效性好(如载银沸石、磷酸锆载银)。

锌离子(Zn²⁺):成本较低,兼具抗菌和抗藻功能(如氧化锌纳米颗粒)。

铜离子(Cu²⁺):对真菌效果显著,但可能影响管材色泽。

有机抗菌剂

季铵盐类:抗菌速度快,但耐温性较差(需改性或包覆处理)。

异噻唑啉酮类:适用于低温加工或表面处理。

复合抗菌体系

银+锌离子协同:拓宽抗菌谱,降低成本。

纳米二氧化钛(TiO₂):光催化抗菌,但需紫外线激活(适合暴露环境)。

2. 添加方法与工艺

共混挤出法(主流工艺)

将抗菌剂与PPR树脂、抗氧剂等助剂预混。

通过双螺杆挤出机熔融共混造粒(制成抗菌母粒)。

抗菌母粒与普通PPR料按比例混合后挤出管材。

关键点:控制挤出温度(避免抗菌剂分解)、确保分散均匀性。

表面改性法

等离子处理或化学接枝:在管材内壁固定抗菌分子(如季铵盐)。

涂层技术:喷涂含抗菌剂的聚合物涂层(适合已有管材二次加工)。

3. 性能要求与挑战

耐高温性:抗菌剂需在PPR加工温度(260°C以下)和长期使用温度(60-70°C)中保持稳定。

长效性:避免抗菌剂快速迁移或溶出(无机抗菌剂优于有机类)。

卫生安全性:符合饮用水标准(如ISO 15874、GB/T 17219),确保无重金属超标或有害溶出。

力学性能:抗菌剂添加量(通常0.5-2%)不得显著降低管材的耐压性、抗冲击性。

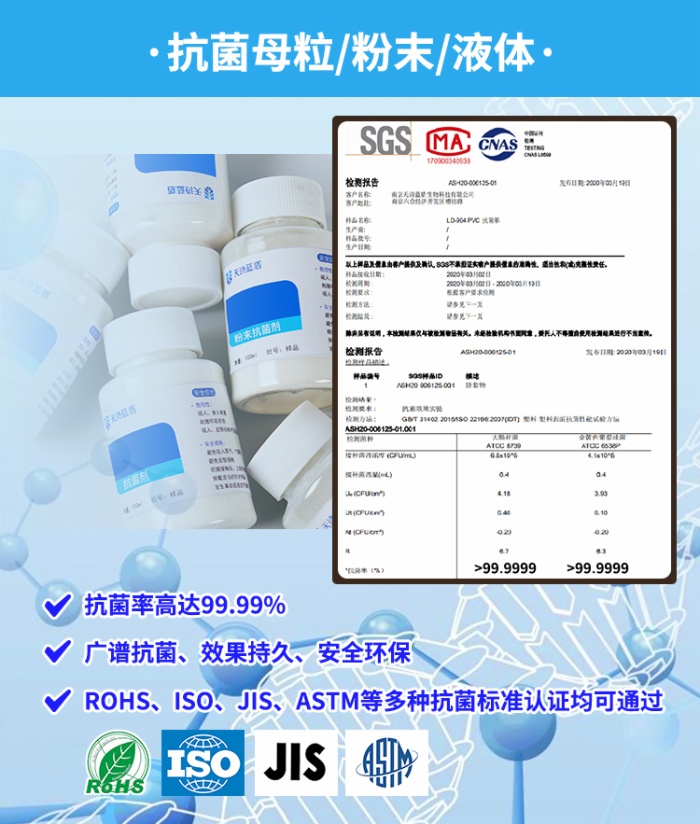

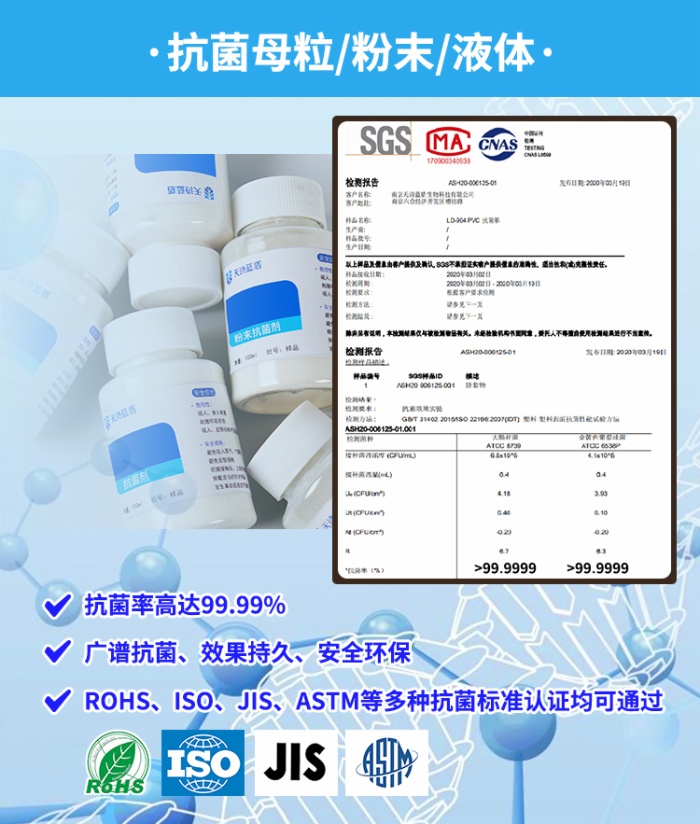

4. 抗菌效果评价标准

国际标准:

ISO 22196(塑料表面抗菌性能定量测试)。

ASTM E2149(动态接触抗菌测试)。

国内标准:

GB/T 31402-2015(塑料表面抗菌性能试验方法)。

QB/T 2591-2003(抗菌塑料抗菌率要求≥90%)。

测试菌种:大肠杆菌(革兰氏阴性)、金黄色葡萄球菌(革兰氏阳性)、黑曲霉(霉菌)等。

5. 典型应用场景

饮用水管:抑制管道内壁生物膜形成,防止军团菌等致病菌滋生。

医用气体管道:降低医院交叉感染风险。

食品工业管道:避免微生物污染(如乳制品、饮料生产线)。